- 產品

- 新聞

作者: 深圳市昂洋科技有限公司發表時間:2025-12-10 14:12:21瀏覽量:46【小中大】

要降低順絡CC1206KKX7RBBB104電容(假設為X7R材質1206封裝電容,容量0.1μF,常見于高頻電路)的高頻損耗,需從材料特性、結構設計、工藝優化及電路應用四個層面綜合改進,具體措施如下:

一、材料選擇:低損耗介質與電極優化

采用NP0/C0G替代X7R(若條件允許)

X7R材質雖溫度穩定性較好,但高頻損耗(tanδ)通常高于NP0/C0G。NP0/C0G材質的介電損耗可低至0.1%以下,溫度系數±30ppm/℃,適合高頻振蕩、耦合等場景。若電路對容量穩定性要求極高,可優先選用NP0/C0G材質電容。

賤金屬電極(BME)技術

傳統貴金屬電極(如銀鈀)成本高且高頻損耗較大。采用賤金屬電極(如鎳、銅)可降低電極厚度,減少渦流損耗,同時降低成本。順絡部分產品已應用BME技術,可進一步優化其高頻性能。

二、結構設計:多層化與布局優化

多層陶瓷結構(MLCC)

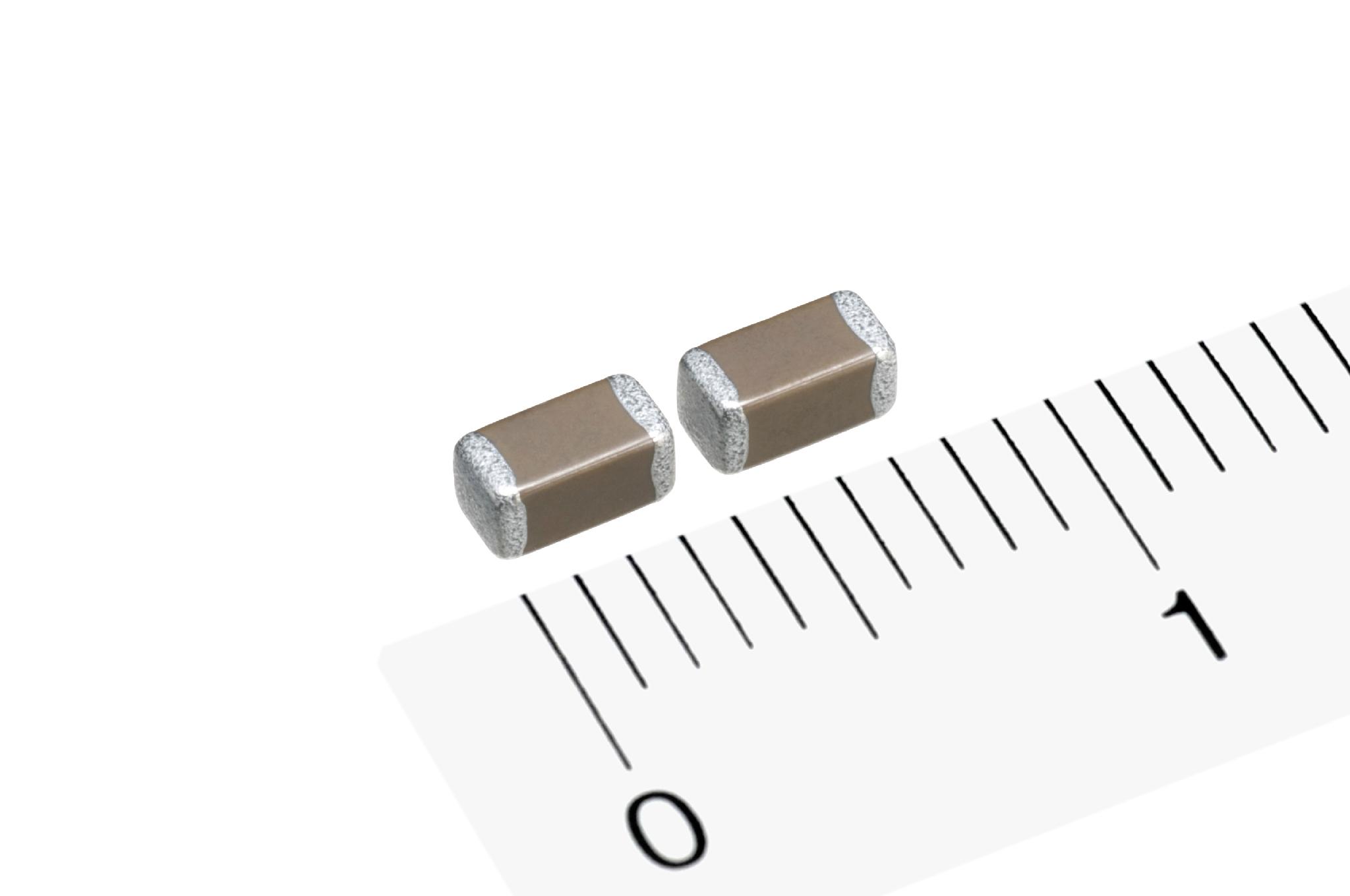

通過增加陶瓷層數縮短電流路徑,降低等效串聯電感(ESL)。例如,0201封裝MLCC的ESL可控制在0.1nH以內,顯著減少高頻阻抗。對于1206封裝電容,可通過優化內部電極布局(如LW反轉型結構)進一步降低ESL,使1μF/6.3V電容的自諧振頻率(SRF)超過10GHz。

無引線框設計

傳統引線框會引入寄生電感,影響高頻性能。采用模塑一體成型技術(如WCX系列)可消除引線框,減少寄生參數,支持-55℃~155℃寬溫域應用,解決高溫老化問題。

三、工藝控制:低損耗制造流程

低溫共燒陶瓷(LTCC)技術

LTCC工藝可實現多層陶瓷與電極的低溫共燒,減少介質與電極間的界面損耗,提升高頻性能。順絡若采用該技術,可進一步降低電容的介質損耗。

精確控制陶瓷配方與燒結工藝

優化陶瓷介質的晶粒結構與致密度,減少晶界缺陷,可降低介質極化損耗。同時,嚴格控制燒結溫度與時間,避免因過度燒結導致介質性能退化。

四、電路應用:合理布局與匹配

避免靠近高頻干擾源

在PCB布局時,將電容遠離開關電源、高頻數字信號線等干擾源,減少電磁耦合引起的損耗。

并聯使用降低ESR

高頻電路中,電容的等效串聯電阻(ESR)是主要損耗來源之一。可通過并聯多個電容(如多個0.1μF電容并聯)降低總ESR,從而減少損耗。例如,并聯后ESR可降低至單只電容的1/n(n為并聯數量)。

選擇合適封裝與容量

高頻電路中,小封裝電容(如0402、0201)的ESL更低,適合高頻濾波;大容量電容(如1μF以上)的ESR較高,需根據電路需求權衡。對于CC1206KKX7RBBB104(0.1μF),若需進一步降低高頻損耗,可考慮替換為0402封裝同容量電容。

五、溫度管理:散熱優化

增加散熱面積

在PCB上為電容預留散熱焊盤,或采用散熱片、熱管等輔助散熱措施,降低電容工作溫度。高溫會加劇介質損耗(如X7R電容在85℃時的tanδ比20℃時高50%),因此控制溫度是降低損耗的關鍵。

選用寬溫域產品

順絡部分產品支持-55℃~155℃寬溫域應用(如WCX系列),若電路工作溫度范圍較大,可優先選用此類產品,減少溫度對損耗的影響。